PCB設計において、配線設計は電気特性、製造可否、さらには実装後の信頼性に直結する重要な要素です。近年、高密度実装、多層基板、高速信号基板、差動インピーダンス設計の普及により、配線設計に起因する問題が製造工程へ与える影響はますます大きくなっています。設計が不適切な場合、短絡、残銅不均一、インピーダンス不安定、工程手戻りの増加といったリスクを招きます。

本記事では、PCB配線設計における代表的な問題点と、可製造性を高めるためのDFM(Design for Manufacturability)観点の改善ポイントを整理し、設計最適化と量産時のリスク低減を支援します。

1.配線設計の基礎知識

具体的な問題に入る前に、基板配線設計で押さえておくべき基本概念を整理します。

断頭線とは、閉ループになっていない、または正しく接続されていない配線のことを指します。意図しない短絡を引き起こしやすいため、設計段階で極力回避する必要があります。

板端裸銅帯とは、PCB外周部にソルダーレジストで覆われていない銅箔領域のことです。機能用途はありますが、加工時にルータ加工用のミリング帯と誤認されやすいため、設計には注意が必要です。

残銅率とは、基板表面に残る銅箔の面積比率を意味します。残銅率が大きく異なる基板を同一ロットで製造すると、エッチング不良や銅厚ばらつきの原因となります。

銅皮の重ね配線とは、複数の銅箔や太幅配線を重ねて配置する設計です。層分離や明確な区分がない場合、製造難易度が上がります。

ミリング逃げとは、外形加工時のルータ刃の走行経路を考慮し、銅箔を適切に離す設計配慮を指します。

2.よくある配線設計不具合とDFM対策

1)断頭線

問題内容として、断頭線は製造時に非常に短絡を起こしやすい構造です。品質面では、量産工程での短絡不良に直結します。

DFM対策としては、設計段階で断頭線を極力作らないことが基本です。補足として、断頭線は意図的な設計なのか単なるミスなのか判断が難しく、工場側の誤操作や調整工数増加につながります。そのため、DRC(設計ルールチェック)を活用し、配線長、閉ループ性、ネット接続状態を厳密に管理することが重要です。

2)板端裸銅帯

問題点は、すべての層に板端裸銅帯を設計すると、後工程でミリング帯と混同されやすい点です。品質リスクとして、裸銅帯が加工時に除去されてしまう可能性があります。

DFM上の推奨として、裸銅帯はソルダーレジスト層でのみ定義することが望ましいとされています。補足すると、板端裸銅帯は接地やシールド目的で使用されますが、全層に存在するとCAM工程で誤認されやすくなります。設計データ内で用途と層情報を明確に記載することが重要です。

3)残銅率の差が大きい設計

問題点は、残銅率が大きく異なる基板を同時に製造することです。品質面では、銅面不均一やエッチング深さのばらつきが発生しやすくなります。

DFMの観点では、残銅率が極端に異なる基板は同一ロットでの製造を避けるべきです。補足として、残銅率の不均一はインピーダンス、信号品質、機械的強度にも影響するため、同一ロット内ではできるだけ近い残銅率に揃えることが推奨されます。

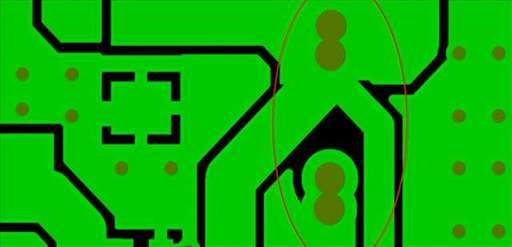

4)銅皮の重ね配線とインピーダンス配線の混在

問題点は、銅皮の重ね配線や、インピーダンス制御線と通常配線の幅や構造が区別されていない設計です。これにより、製造工数とコストが増加します。

DFM対策として、銅皮と配線の幅や層構成を明確に区別することが重要です。補足すると、重ね配線や幅の異なる銅皮は、露光ムラ、エッチング不均一、インピーダンスずれの原因になります。特に高速信号基板や差動配線、電源プレーンでは、配線仕様とインピーダンス条件を明確に指示する必要があります。

5)ミリング逃げ不足

問題点は、基板外形付近に銅箔を敷設する際、ミリング経路を考慮していない設計です。品質面では、工場側で無効な銅箔と判断され、設計データに影響を与える可能性があります。

DFM推奨として、配線や銅皮はミリング位置から十分な距離を確保する必要があります。補足すると、ミリング刃に近すぎる銅箔は、加工時の短絡、エッジ剥離、ソルダーレジスト破損を引き起こします。一般的には、板端から銅幅を0.2mm以上確保し、必要に応じてビアによる分断処理を行います。

3.配線設計におけるDFM参考値

配線幅は5mil(0.127mm)以上を推奨し、安定したエッチング形成を確保します。

配線間隔は6mil(0.15mm)以上とし、短絡や露光不良を防止します。

板端裸銅帯は10mil(0.25mm)以上確保し、ミリング帯との誤認を防ぎます。

銅皮の重ね配線は層分離を行い、間隔は8mil以上確保することで製造安定性を高めます。

ミリング逃げ距離は10mil以上を目安とし、加工ダメージを回避します。

4.まとめ

配線設計は、PCBの可製造性(DFM)を左右する最重要要素の1つです。断頭線、板端裸銅帯、残銅不均一、銅皮重ね配線、ミリング逃げ不足といった設計不具合は、短絡や虚はんだ、工程手戻り、高速信号のインピーダンス不安定、実装信頼性低下を引き起こします。

設計段階から配線幅、間隔、重ね配線ルール、板端銅箔制御を厳格に管理することで、量産適合性と高品質なPCB製造が実現できます。

PCBGOGOでは、専門的なPCB設計DFMレビューと製造サービスを提供し、配線およびドリル最適化を通じて、生産歩留まりと製品信頼性の向上をサポートしています。